Зубчатые передачи широко применяются в механическом оборудовании для преобразования параметров вращательного движения. Срок службы зубчатых колес определяет показатели безотказности работы механизма, являясь одним из критических звеньев дерева отказов. Отказы механического оборудования из-за износа или разрушения зубчатых колес приводят к наиболее длительным простоям и требуют больших затрат для восстановления работоспособного состояния.

Меньшее из пары зубчатых колес называется шестерней, большее – колесом.

Зубчатое колесо виды износа

Зубчатое колесо виды износа. На работоспособное состояние зубчатых передач оказывают влияние как внешние факторы, определяющие передаваемые крутящие моменты и характер вращения зубчатых колес и внутренние факторы, определяемые техническим состоянием механизма. Взаимодействие внешних и внутренних факторов и создает многообразие возможных повреждений зубчатых передач. Несмотря на неизменность передаточного отношения зубчатой передачи в процессе эксплуатации данные факторы изменяются, приводя к преобладанию определенного вида износа или повреждения. При определении причин повреждения необходимо рассматривать зубчатое колесо как деталь, имеющую посадочную поверхность, несущие элементы и контактирующую взаимодействующую поверхность.

В процессе работы на зубья действуют силы передаваемой нагрузки и силы трения. Для каждого зуба напряжения изменяются во времени по прерывистому отнулевому циклу. Повторно-переменные напряжения являются причиной усталостного разрушения зубьев: их поломки и выкрашивания рабочих поверхностей. Трение в зацеплении вызывает изнашивание и заедание зубьев.

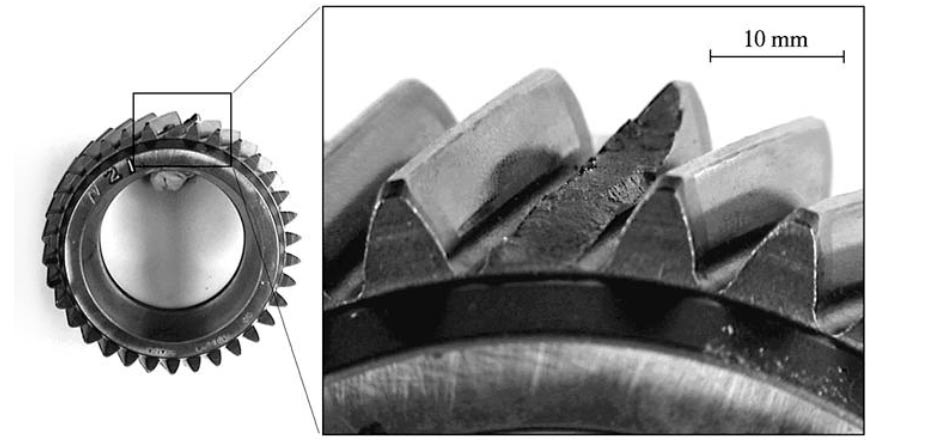

Поломка зубьев шестерни или колеса наиболее опасный вид разрушения, является следствием возникающих в зубьях напряжений изгиба и перегрузок. Усталостные трещины образуются у основания зуба на рабочей стороне. Прямые короткие зубья выламываются полностью, а длинные косые обламываются по косому сечению. Усталостную поломку предупреждают расчетом на прочность по напряжениям изгиба δƒ, применением коррекции, а также увеличением точности изготовления и монтажа передачи.

Заедание зубьев колеса или шестерни заключается в приваривании частиц одного зуба к другому вследствие местного повышения температур в зоне зацепления. Образовавшиеся наросты на зубьях задирают рабочие поверхности сопрягаемых зубьев. Заедание зубьев предупреждают повышением твердости и понижением шероховатостей рабочих поверхностей зубьев, применением коррекции, правильным подбором масла.

Изнашивание зубьев колеса – основной вид разрушения открытых передач. По мере изнашивания зуб утончается , ослабляется его ножка, увеличиваются зазоры в зацеплении, что приводит к поломке зуба. Разрушению зубьев предшествует возникновение повышенного шума. Износ можно уменьшить защитой от попадания абразивных частиц, повышением твердости и понижением шероховатости рабочих поверхностей зубьев, уменьшением скольжения зубьев путем коррекции.

. Различают два вида излома зубьев. Излом от больших перегрузок, а иногда от перекоса валов и неравномерной нагрузки по ширине зубчатого венца и усталостный излом, происходящий от длительного действия переменных напряжений изгиба. Усталостные трещины образуются чаще всего у основания зуба (иногда трещина распространяется к вершине зуба) на той стороне, где от изгиба возникают напряжения растяжения.

Усталостное выкрашивание рабочих поверхностей зубьев – основной вид разрушения для большинства закрытых передач. Возникает вследствие действия повторно-переменных контактных напряжений . Разрушение начинается на ножке зуба в околополюсной зоне, где развивается наибольшая сила трения. На поверхности зубьев образовываются микротрещины. Развитию трещин способствует расклинивающий эффект смазочного материала, он приводит к выкрашиванию частиц поверхности и образованию мелких ямок. При этом нарушаются условия образования сплошной масляной пленки, что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, температура. При твердости поверхностей зубьев Н<350НВ может наблюдаться ограниченное выкрашивание, после приработки зубьев оно прекращается. Усталостное выкрашивание зубьев предупреждают расчетом на прочность по контактным напряжениям, повышением твердости зубьев, применением коррекции, повышением степени точности, правильным выбором сорта масла.

изготовление зубчатых колес и шестеренок

Сам процесс производства зубчатых колес является многоступенчатым и довольно сложным, который не обходится без применения специального оборудования и материалов. Главная особенность изготовления шестеренок заключается в комплексном подходе. Все без исключения этапы производства тесно связаны между собой. И от правильности выполнения каждого из них всецело зависит общий результат и в частности качество шестерни. По-настоящему качественную и долговечную шестерню можно изготовить только в заводских условиях с максимально точным соблюдением всех имеющихся правил производства. Зубофрезерование червячными фрезами — наиболее распространённая в промышленности технология, которая применяется для нарезания цилиндрических прямозубых и косозубых колёс с эвольвентным профилем. Помимо этого этого, используется для обработки неэвольвентных профилей — цепных звёздочек, шлицов, зубчатых роторов для насосов и прочих зубчатых деталей. Зубофрезерная обработка дисковыми и пальцевыми профильными фрезами применяется для деталей невысокой точности нарезаемые на универсальных станках. ЗМИ — завод механических изделий изготавливает зубчатые колеса и шестерни после износа по образцам, эскизам, чертежам.

В производстве зубчатых колес нарезание зубьев на зубофрезерных станках червячными фрезами методом обката является наиболее распространенным и трудоемким. Этим методом можно нарезать цилиндрические зубчатые колеса внешнего зацепления с прямыми и косыми зубьями стандартной, конической и бочкообразной формы, блочные колеса, червячные колеса, шлицевые валы, звездочки цепных передач и др.

Одной червячной фрезой одинакового нормального модуля и угла профиля можно нарезать большое количество прямозубых и косозубых колес с различным числом и углом наклона зубьев, но с одинаковым модулем и углом профиля. Двухвенцовые зубчатые колеса с различным числом зубьев у венцов нарезают за один установ заготовки.

При фрезеровании зубьев нового колеса необходимо учитывать следующие факторы:

- тип и размер соединения

- размер модуля

- угол зацепления

- угол наклона линии зуба

- профиль зубьев (подрезание зубьев, закругление головки зуба или фаска на головке зуба)

- коэффициент смещения исходного контура

- диаметр вершин и впадин

- требования к точности зубчатого колеса

- возможный диапазон диаметров инструмента (min-max)

Зубчатое колесо подлежит замене:

- при изломе зуба, пластической деформации материала зуба, наличии трещин возле основания зуба

- при абразивном износе зуба на 10 — 20 % от его толщины

- при осповидном выкрашивании с повреждением рабочей поверхности зубьев более чем на 20 % и глубине ямок выкрашивания более 5 % толщины зуба

- при наличии цветов побежалости на рабочей поверхности зубьев

- при наклёпе, задирах на рабочей поверхности зуба и повреждении более 20 % площади рабочей поверхности

- при размере пятна контакта менее 25 — 60 % по высоте и 30 — 80 % по ширине зуба